W ostatnich latach proces technologiczny chińskiego przemysłu chemicznego poczynił znaczne postępy, co doprowadziło do dywersyfikacji metod produkcji chemicznej i zróżnicowania konkurencyjności rynku chemicznego. Niniejszy artykuł koncentruje się głównie na różnych procesach produkcji propanu epoksydowego.

Zgodnie z wynikami badań, ściśle rzecz biorąc, istnieją trzy procesy produkcji epoksypropanu: metoda chlorohydrynowa, metoda współutleniania (metoda Halcon) oraz metoda bezpośredniego utleniania nadtlenkiem wodoru (HPPO). Obecnie metody chlorohydrynowe i HPPO są głównymi procesami produkcji epoksypropanu.

Metoda chlorohydrynowa to metoda produkcji epoksypropanu z wykorzystaniem propylenu i chloru gazowego jako surowców, w procesach takich jak chlorohydrynacja, zmydlanie i destylacja. Proces ten charakteryzuje się wysoką wydajnością epoksypropanu, ale generuje również dużą ilość ścieków i spalin, co ma znaczący wpływ na środowisko.

Metoda współutleniania to proces produkcji tlenku propylenu z wykorzystaniem propylenu, etylobenzenu i tlenu jako surowców. Najpierw etylobenzen reaguje z powietrzem, tworząc nadtlenek etylobenzenu. Następnie nadtlenek etylobenzenu ulega reakcji cyklizacji z propylenem, tworząc epoksypropan i fenyloetanol. Proces ten charakteryzuje się stosunkowo złożonym przebiegiem reakcji i wytwarza wiele produktów ubocznych, dlatego też ma negatywny wpływ na środowisko.

Metoda HPPO polega na dodaniu metanolu, propylenu i nadtlenku wodoru w stosunku masowym 4,2:1,3:1 do reaktora zawierającego katalizator zeolitowo-tytanowo-krzemianowy (TS-1) w celu przeprowadzenia reakcji. Proces ten pozwala na konwersję 98% nadtlenku wodoru, a selektywność epoksypropanu może osiągnąć 95%. Niewielką ilość częściowo przereagowanego propylenu można zawrócić do reaktora w celu ponownego wykorzystania.

Co najważniejsze, epoksyd propan produkowany w tym procesie jest obecnie jedynym produktem dopuszczonym do eksportu w Chinach.

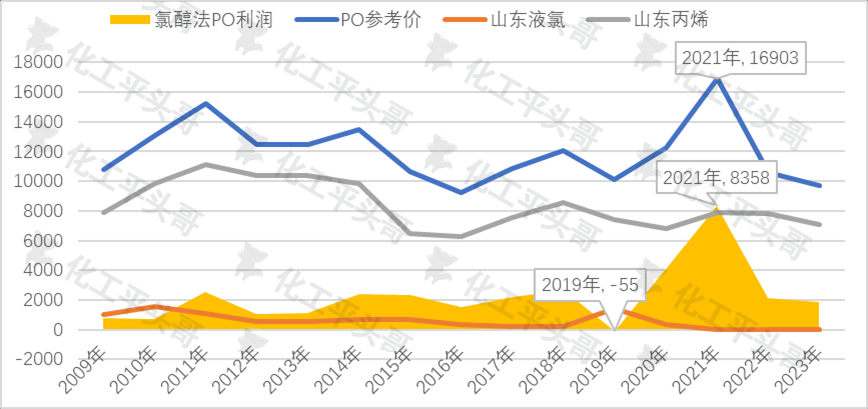

Obliczamy trend cenowy od 2009 r. do połowy 2023 r. i obserwujemy zmiany w produkcji epichlorohydryny oraz procesach HPPO na przestrzeni ostatnich 14 lat.

Metoda epichlorohydryny

1.Metoda epichlorohydrynowa jest opłacalna przez większość czasu. W ciągu ostatnich 14 lat zysk z produkcji epichlorohydryny metodą chlorohydrynową osiągnął najwyższy poziom 8358 juanów/tonę, co miało miejsce w 2021 roku. Jednak w 2019 roku odnotowano niewielką stratę w wysokości 55 juanów/tonę.

2.Wahania zysku z metody epichlorohydryny są spójne z wahaniami cen epichlorohydryny. Wraz ze wzrostem ceny propanu epoksydowego, zysk z produkcji metodą epichlorohydryny również odpowiednio wzrasta. Ta spójność odzwierciedla wspólny wpływ zmian podaży i popytu na rynku oraz wartości produktu na ceny obu produktów. Na przykład w 2021 roku, z powodu pandemii, znacząco wzrosło zużycie miękkiego spienionego polieteru, co z kolei podniosło cenę propanu epoksydowego, ostatecznie osiągając historycznie wysoki poziom marży zysku z produkcji epichlorohydryny.

3.Wahania cen propylenu i tlenku propylenu wykazują długoterminową spójność trendową, ale w większości przypadków występuje znacząca różnica w amplitudzie wahań między nimi. Wskazuje to, że na ceny propylenu i epichlorohydryny wpływają różne czynniki, przy czym ceny propylenu mają szczególnie istotny wpływ na produkcję epichlorohydryny. Z uwagi na fakt, że propylen jest głównym surowcem do produkcji epichlorohydryny, wahania jego cen będą miały istotny wpływ na koszty produkcji epichlorohydryny.

Ogólnie rzecz biorąc, zysk z produkcji epichlorohydryny w Chinach utrzymywał się na przyzwoitym poziomie przez większość ostatnich 14 lat, a jego wahania są spójne z wahaniami cen epichlorohydryny. Ceny propylenu są istotnym czynnikiem wpływającym na zysk z produkcji epichlorohydryny w Chinach.

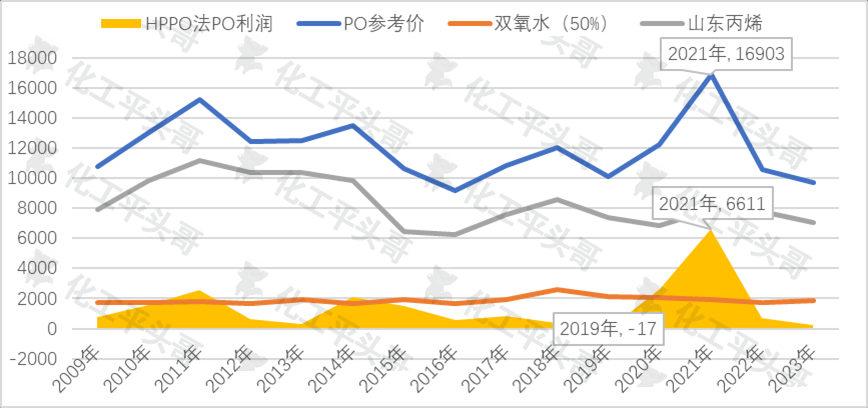

Metoda HPPO z propanem epoksydowym

1.Chińska metoda HPPO do pozyskiwania epoksypropanu była przez większość czasu opłacalna, ale jej rentowność jest generalnie niższa w porównaniu z metodą chlorohydrynową. W bardzo krótkim czasie metoda HPPO odnotowała straty w produkcji epoksypropanu, a przez większość czasu jej rentowność była znacznie niższa niż w przypadku metody chlorohydrynowej.

2.Ze względu na znaczny wzrost cen propanu epoksydowego w 2021 roku, zysk z propanu epoksydowego HPPO osiągnął w tym roku historyczny szczyt, osiągając maksimum 6611 juanów/tonę. Nadal jednak istnieje różnica wynosząca prawie 2000 juanów/tonę między tym poziomem zysku a metodą chlorohydrynową. Wskazuje to, że chociaż metoda HPPO ma pewne zalety, metoda chlorohydrynowa nadal ma znaczące zalety pod względem ogólnej rentowności.

3.Ponadto, obliczając zysk z metody HPPO przy użyciu ceny 50% nadtlenku wodoru, stwierdzono brak istotnej korelacji między ceną nadtlenku wodoru a wahaniami cen propylenu i tlenku propylenu. Wskazuje to, że zysk z chińskiej metody HPPO dla epoksypropanu jest ograniczony cenami propylenu i nadtlenku wodoru o wysokim stężeniu. Ze względu na ścisłą korelację między wahaniami cen tych surowców i produktów pośrednich a czynnikami takimi jak podaż i popyt na rynku oraz koszty produkcji, miało to istotny wpływ na zysk z produkcji epoksypropanu metodą HPPO.

Wahania zysku z produkcji chińskiej metody HPPO z wykorzystaniem epoksydu propanu w ciągu ostatnich 14 lat charakteryzowały się rentownością przez większość czasu, ale niskim poziomem rentowności. Pomimo pewnych zalet, ogólna rentowność nadal wymaga poprawy. Jednocześnie, zysk z produkcji epoksydu propanu metodą HPPO jest w dużym stopniu zależny od wahań cen surowców i półproduktów, zwłaszcza propylenu i nadtlenku wodoru o wysokim stężeniu. Dlatego producenci muszą uważnie monitorować trendy rynkowe i racjonalnie dostosowywać strategie produkcyjne, aby osiągnąć jak najwyższy poziom zysku.

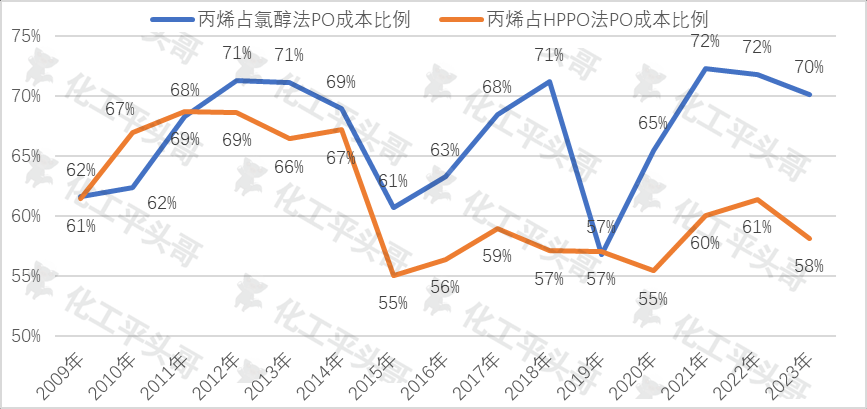

Wpływ głównych surowców na ich koszty w dwóch procesach produkcyjnych

1.Chociaż wahania zysków metodą epichlorohydryny i metodą HPPO wykazują spójność, istnieją istotne różnice w wpływie surowców na ich zyski. Różnica ta wskazuje na różnice w możliwościach zarządzania kosztami i kontroli zysków między tymi dwoma procesami produkcyjnymi w kontekście wahań cen surowców.

2.W metodzie chlorohydrynowej stosunek propylenu do kosztu osiąga średnio 67%, co stanowi ponad połowę czasu, a maksymalnie 72%. Wskazuje to, że w procesie produkcji chlorohydryny koszt propylenu ma największy wpływ na wagę. Zatem wahania ceny propylenu mają bezpośredni wpływ na koszt i zysk z produkcji epichlorohydryny metodą chlorohydrynową. Obserwacja ta jest zgodna z długoterminowym trendem wahań zysku i cen propylenu w produkcji epichlorohydryny metodą chlorohydrynową, o którym wspomniano wcześniej.

Natomiast w metodzie HPPO średni wpływ propylenu na jego koszt wynosi 61%, przy czym niektóre metody wykazują największy wpływ na poziomie 68%, a najmniejszy na poziomie 55%. Oznacza to, że w procesie produkcji HPPO, chociaż wpływ propylenu na koszty jest duży, nie jest on tak silny, jak w przypadku metody chlorohydrynowej. Może to wynikać ze znacznego wpływu innych surowców, takich jak nadtlenek wodoru, używanych w procesie produkcji HPPO, na koszty, co zmniejsza wpływ wahań cen propylenu na koszty.

3.Jeśli cena propylenu waha się o 10%, wpływ metody chlorohydrynowej na koszty będzie większy niż metody HPPO. Oznacza to, że w obliczu wahań cen propylenu, koszt metody chlorohydrynowej jest bardziej odczuwalny, a relatywnie rzecz biorąc, metoda HPPO zapewnia lepsze możliwości zarządzania kosztami i kontroli zysków. Ta obserwacja po raz kolejny uwypukla różnice w reakcji na wahania cen surowców w różnych procesach produkcyjnych.

Istnieje spójność w zakresie wahań zysków między chińską metodą chlorohydrynową a metodą HPPO dla epoksypropanu, ale występują różnice w wpływie surowców na te zyski. W przypadku wahań cen surowców, oba procesy produkcyjne wykazują różne możliwości zarządzania kosztami i kontroli zysków. Spośród nich metoda chlorohydrynowa jest bardziej wrażliwa na wahania cen propylenu, podczas gdy metoda HPPO charakteryzuje się dobrą odpornością na ryzyko. Prawa te mają istotne znaczenie dla przedsiębiorstw przy wyborze procesów produkcyjnych i formułowaniu strategii produkcyjnych.

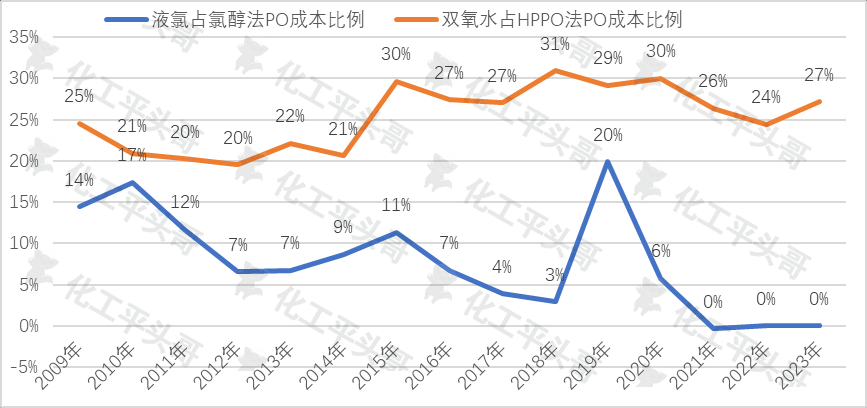

Wpływ materiałów pomocniczych i surowców na ich koszty w dwóch procesach produkcyjnych

1.Wpływ ciekłego chloru na koszt produkcji epichlorohydryny metodą chlorohydrynową wyniósł średnio zaledwie 8% w ciągu ostatnich 14 lat, a można wręcz uznać, że nie ma on praktycznie żadnego bezpośredniego wpływu na koszty. Obserwacja ta wskazuje, że ciekły chlor odgrywa stosunkowo niewielką rolę w procesie produkcji chlorohydryny, a wahania jego cen mają niewielki wpływ na koszt epichlorohydryny produkowanej metodą chlorohydrynową.

2.Wpływ kosztów stosowania nadtlenku wodoru o wysokim stężeniu w procesie HPPO z użyciem epoksypropanu jest znacznie wyższy niż w przypadku chloru gazowego w procesie chlorohydrynowym. Nadtlenek wodoru jest kluczowym utleniaczem w procesie produkcji HPPO, a jego wahania cen mają bezpośredni wpływ na koszt epoksypropanu w procesie HPPO, ustępując jedynie propylenowi. Ta obserwacja podkreśla ważną rolę nadtlenku wodoru w procesie produkcji HPPO.

3.Jeśli przedsiębiorstwo produkuje własny produkt uboczny w postaci chloru gazowego, wpływ chloru gazowego na koszty produkcji epichlorohydryny można pominąć. Może to wynikać ze stosunkowo niewielkiej ilości chloru gazowego jako produktu ubocznego, co ma stosunkowo niewielki wpływ na koszty produkcji epichlorohydryny z wykorzystaniem chlorohydryny.

4.W przypadku zastosowania 75% stężenia nadtlenku wodoru, wpływ kosztów nadtlenku wodoru na metodę HPPO epoksypropanu przekroczy 30%, a wpływ ten będzie nadal gwałtownie rósł. Obserwacja ta wskazuje, że na epoksypropan produkowany metodą HPPO wpływają nie tylko znaczne wahania ceny surowca propylenowego, ale także znaczne wahania ceny nadtlenku wodoru. Ze względu na wzrost stężenia nadtlenku wodoru używanego w procesie produkcji HPPO do 75%, ilość i koszt nadtlenku wodoru również odpowiednio rosną. Istnieje więcej czynników wpływających na rynek, a zmienność zysków również wzrośnie, co będzie miało większy wpływ na jego cenę rynkową.

Istnieje znacząca różnica w wpływie kosztów surowców pomocniczych w procesach produkcji epichlorohydryny metodą chlorohydrynową i metodą HPPO. Wpływ ciekłego chloru na koszt epichlorohydryny wytwarzanej metodą chlorohydrynową jest stosunkowo niewielki, podczas gdy wpływ nadtlenku wodoru na koszt epichlorohydryny wytwarzanej metodą HPPO jest bardziej znaczący. Jednocześnie, jeśli firma produkuje własny produkt uboczny w postaci chloru gazowego lub stosuje różne stężenia nadtlenku wodoru, jego wpływ na koszty również będzie się różnić. Prawa te mają istotne znaczenie dla przedsiębiorstw przy wyborze procesów produkcyjnych, formułowaniu strategii produkcyjnych i kontrolowaniu kosztów.

Biorąc pod uwagę obecne dane i trendy, trwające projekty dotyczące epoksypropanu w przyszłości przekroczą obecną skalę, przy czym większość nowych projektów będzie realizowana metodą HPPO i metodą współutleniania etylobenzenu. Zjawisko to doprowadzi do wzrostu zapotrzebowania na surowce, takie jak propylen i nadtlenek wodoru, co będzie miało większy wpływ na koszt epoksypropanu i ogólny koszt branży.

Z perspektywy kosztów, przedsiębiorstwa posiadające zintegrowany model łańcucha produkcyjnego mogą lepiej kontrolować wpływ surowców, obniżając tym samym koszty i poprawiając konkurencyjność rynkową. Z uwagi na fakt, że większość nowych projektów dotyczących propanu epoksydowego w przyszłości będzie wykorzystywać metodę HPPO, wzrośnie również popyt na nadtlenek wodoru, co zwiększy wpływ wahań cen nadtlenku wodoru na koszt propanu epoksydowego.

Ponadto, ze względu na zastosowanie metody współutleniania etylobenzenu w nowych projektach dotyczących epoksypropanu w przyszłości, wzrośnie również zapotrzebowanie na propylen. W związku z tym wzrośnie również waga wpływu wahań cen propylenu na koszt epoksypropanu. Czynniki te przyniosą więcej wyzwań i możliwości dla branży epoksypropanu.

Ogólnie rzecz biorąc, przyszły rozwój przemysłu epoksydowo-propanowego będzie zależał od bieżących projektów i surowców. Przedsiębiorstwa stosujące metody współutleniania HPPO i etylobenzenu muszą zwracać większą uwagę na kontrolę kosztów i rozwój integracji łańcucha przemysłowego. Dostawcy surowców muszą wzmocnić stabilność dostaw surowców i kontrolować koszty, aby poprawić swoją konkurencyjność na rynku.

Czas publikacji: 08.09.2023